技术创新

产品&解决方案

关于我们

新闻资讯

人才招聘

联系我们

English

全固态电芯一体化制备技术

高精度3D打印技术结合智能制造工艺,实现正极-电解质-负极的连续叠层制造。改善正负极与电解质间固固界面相容性,确保离子在正负极和电解质间的有效传输。有效降低界面阻抗,提高电池循环稳定性和充放电效率。

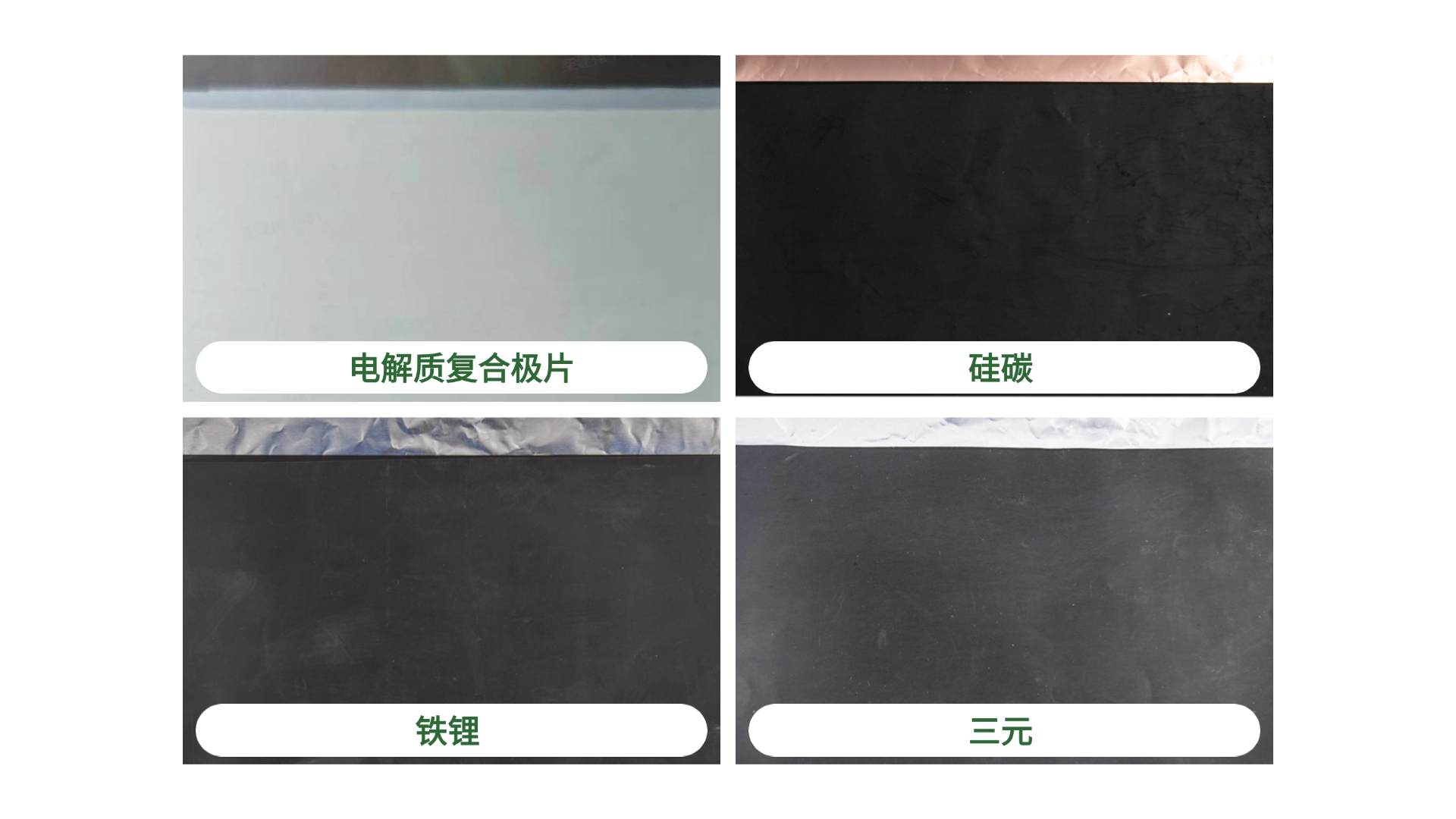

固态电解质复合极片制备技术

高能数造高精度3D打印(原位层叠)技术能够解决双层及多层湿法浆料的原位制备难题,将单层或多层电解质原位连续打印在正/负极表面。有效改善正负极与电解质间原本固固界面相容性差的问题,确保离子在正负极和电解质间的有效传输,降低界面阻抗。

锂金属负极制备技术

锂金属具有高达 3860mAh/g 的理论比容量,远远高于传统锂离子电池中常用的石墨负极材料(372mAh/g),这意味着在相同质量的情况下,锂金属能够存储更多的电量,从而可以显著提高电池的能量密度。但在实际应用过程中,锂金属由于本身机械强度差,易粘连等问题,极易出现破损,导致其应用受到限制。高能数造针对锂金属的实际使用问题,开发了锂金属负极成型机,通过设计自动化流程及开发特殊的转运机构,解决了以上难题,让锂金属能在锂离子电池产线中投入使用。

全固态电池致密化技术

在氧化物、卤化物和硫化物体系干法全固态电池中,固-固界面相容性差的问题非常显著,正负极与电解质之间的不良的界面接触无法确保离子在电极与电解质之间的有效传输,可能造成空隙或物理剥离,导致电池循环的稳定性差、充放电效率降低。高能数造针对此问题开发了电池致密化技术,可有效改善正负极与电解质间的界面接触,解决上述问题。

固态电芯热压化成技术

全固态电池的固-固界面相容性差的问题非常显著,虽然在电芯制备阶段可利用致密化工艺改善,但电芯的测试阶段由于正负极材料会发生一定的体积变化,会造成界面脱离,导致电池性能迅速衰减。高能数造开发了针对固态电池的热压化成技术,在测试阶段可以提供稳定且平衡的压力,抑制正负极的体积变化,维持材料间的界面接触,保证电芯循环的稳定性。

固态复合极片绝缘框制备技术

固态电池中有等静压工艺步骤,在极片堆叠后的等静压阶段,电解质膜由于受到外部压力以及极片间相互作用力,于正极边缘区域极易产生翻折现象,会破坏电解质膜的结构完整性,致使电解质膜断裂,电芯短路。高能数造为了解决此问题,开发了复合极片绝缘框的制备技术,使用高精度的打印设备,将封边材料均匀地打印在正极材料的周围,确保每一处都能被封边材料完全覆盖,不留任何空隙和高度差。杜绝等静压工艺步骤中的翻折现象。

固态电池干湿结合制备技术

纯干法制备固态电池时,固-固接触的界面问题改善需要增加工艺步骤;纯湿法制备固态电池又需要考虑正负极和电解质间溶剂体系的选择问题。

高能数造开发出干湿结合的制备工艺技术,可使用干法制备正负极,湿法打印电解质,此工艺技术路线既能在电芯制备阶段改善正负极与电解质的界面问题,又能避免正负极和电解质的溶剂选择冲突。

硫化物全固态电池干湿结合制备技术

对于无法确定湿法硫化物卤化物溶剂体系的客户,高能数造开发了专门用于制备全固态电解质膜的干法技术及相应设备,可实现各种电解质膜的干法连续制备,省去了粘结剂和溶剂体系的开发工作,且能更好的发挥卤化物与硫化物的高离子导。

对于已确定湿法硫化物和卤化物溶剂体系的客户,高能数造的高精度湿法3D打印技术可实现大幅面,超薄的电解质膜原位制备,改善正负极和电解质层间的界面接触,保证正负极与电解质间的离子传输,降低界面阻抗,提高电池的循环稳定性。

无隔膜叠片技术

全固态电池中没有隔膜,所以目前的叠片设备和技术都不适用。此外,聚合物基的复合电解质容易产生粘连现象,影响复合极片的转运,降低电芯良品率。高能数造根据此工艺问题,开发了新的自动化流程以及特殊的转运机构,解决了上述问题,实现固态电池叠片工艺和技术的全适配。

纳米硅负极制备技术

纳米硅负极由于其密度小,质量轻,比表面能大,易团聚,在干法技术中会遇到和粘结剂材料难以分散均匀以及不易使PTFE发生纤维化等问题,高能数造针对这些问题,特别设计了定制化的刀头,开发了独特的纤维化工艺,能够完成纳米硅负极的干法膜连续制备,使纳米硅材料在电池中的应用向前迈进了一大步。

固态电池材料体系全适配

高能数造高精度湿法3D打印技术已实现超薄聚合物电解质膜(10微米以下)、复合电解质膜(20微米以下)以及硫化物电解质膜(30微米以下)的打印制备。

高能数造干法电极技术已实现氧化物、卤化物以及硫化物电解质膜的干法连续制备,提高生产效率的同时使得卤化物、硫化物等高离子导电解质材料的性能得以充分发挥。